Eh sì: avete letto bene! Si parla proprio di iniettare acqua, l’estinguente per antonomasia, per rendere un motore più efficiente ed affidabile, scopriamo come…

Qualche cenno storico

Il sistema fu studiato originariamente per l’impiego aeronautico durante la prima guerra mondiale, per questioni relative alla temperatura di esercizio del motore, e nel corso degli anni ha visto applicazione in diverse tipologie di propulsori per impieghi in vari ambiti, a partire dal cacciabombardiere FW190 (Figura 1) sciaguratamente utilizzato dalla Luftwaffe nella seconda guerra mondiale, fino ad arrivare alla Bmw M4 GTS (Figura 2), ultimo gioiello della casa bavarese.

Ed ora entriamo nel dettaglio

Nei motori a combustione interna spesso la difficoltà è quella di porre un limite all’aumento della temperatura. Qualsiasi componente ne risulterebbe infatti favorito in termini di riduzione del degrado ed aumentata robustezza.

Ridurre la quantità di calore prodotto dal processo di combustione, che è alla base del funzionamento, significherebbe diminuirne anche la potenza erogata, così i progettisti solitamente si concentrano su una efficace dissipazione.

Spesso capita che il classico circuito di raffreddamento (Figura 3) ricavato nel blocco motore e terminante con uno scambiatore Aria-Acqua (comunemente denominato Radiatore) non riesca ad assolvere pienamente alla sua funzione.

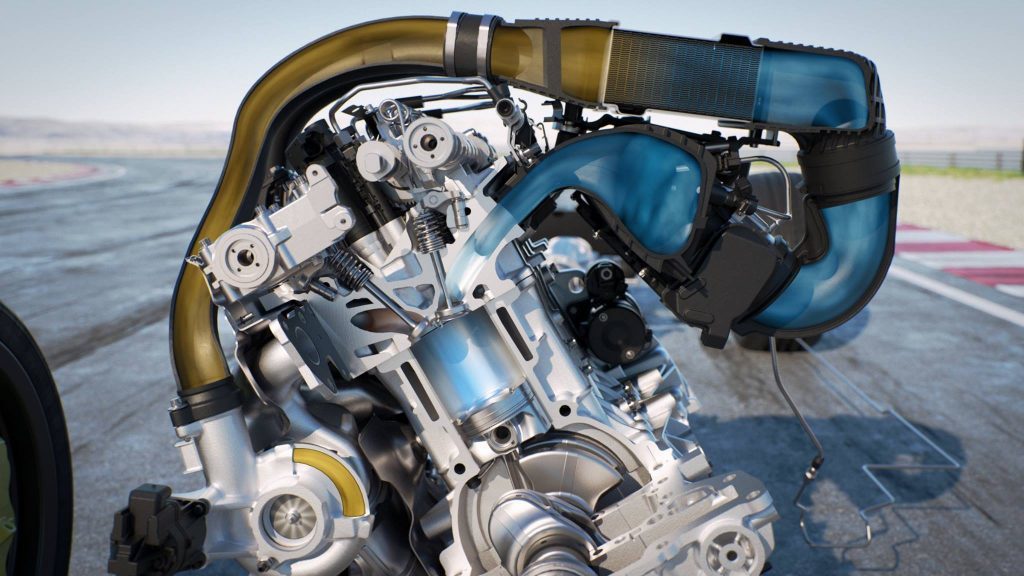

Per questo, soprattutto nei motori sovralimentati (a), che sono soggetti all’aumento spontaneo della temperatura dell’aria per via della compressione a cui è sottoposta, sono stati studiati sistemi che iniettino acqua direttamente in camera di combustione, contestualmente alla miscela aria-combustibile (Figura 4).

Essa è iniettata nella camera di combustione allo stato liquido, anche se nebulizzata, ed essendo esposta all’eccezionale calore evapora.

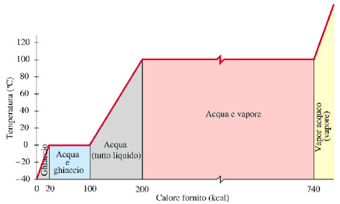

Ora, quando un liquido evapora assorbe quel cosiddetto calore latente che permette il passaggio di stato a temperatura costante (area rossa della fig. 5). Esso è molto più elevato del calore necessario per variazioni di temperatura anche considerevoli (area grigia fig.5). Questo assicura la benefica diminuzione di temperatura nella camera.

Il vapore acqueo così prodotto si mescola successivamente ai fumi esausti riducendone ulteriormente temperatura e quindi l’impatto ambientale, soprattutto grazie alla quasi totale scomparsa dei pericolosi inquinanti Nox, la cui formazione è inibita dalla bassa temperatura di scarico.

Questa riduzione della temperatura comporta anche un aumento della densità dell’aria.

Ciò significa che in uno stesso volume (quello del cilindro) può essere contenuta una massa di aria maggiore, quindi iniettato più combustibile, ed inevitabilmente ciò comporta una maggiore potenza erogata.

Tuttavia la diffusione di sistemi del genere è frenata dalla difficoltà di reperire acqua distillata da iniettare e soprattutto, per i veicoli stradali, dalla incompatibilità con la marmitta catalitica che necessita di temperature minime di lavoro più elevate.

(Giulio Brienza 5 AIMA)

(a) Sovralimentazione: innalzamento di pressione dell’aria prima dell’immissione in camera di combustione tramite un turbocompressore o sistemi analoghi

Commenti recenti